ミウラ最大のイノベーション SQボイラ誕生ストーリー (2/3)

茅原が技術部長へ

Q:茅原さんが技術部長に就任されたのがちょうどその時期なんですね。

茅原:

そうそう、確か1987年だったと思う。あのころは確かにMXの大クレームで渡辺君が全国の客先に飛び回っていた。そのころのミウラのボイララインナップは、FX、MX、TX、EX、GXだったが、XがつくボイラすべてX(ばつ)だったよ(笑)。

技術部の部長に指名されたとき、保さんに呼ばれて「今、ボイラのトラブルのためにメンテナンスの諸君が大変苦労している。とにかく現場に行き彼らの声を聞いてほしい。そして彼らの言うことを最優先にやってほしい。」と言われた。

この時すべてのボイラシリーズは、それぞれ致命的な欠陥を抱えていた。しかしながら当時の技術部諸君はそういうボイラを一生懸命応急処置しようとしていた。私は構造から見直さないとだめだと思い、これらを新製品としてフル・モデルチェンジすることで根本治療することにした。

このように当時の技術部では、すべての技術者が多忙を極め疲弊していた。しかもほとんどが入社して10年にも満たない若い人たちばかりだった。燃焼チームリーダの渡辺君は、あの時係長くらいだったかな?

渡辺:

いえ、平社員でした(笑)。

茅原:

ああ、そうだった。それであわててすぐに主任に引き上げたんだったな。先ほど言ったように、ちょうどMIシステムが開発導入されたところだったので、この新技術を安定させるという時期でもあったし、私自身はマイコン制御技術を企画・推進していた。これは今のマイコンボイラの原型になるのだが、ボイラに搭載したマイコンにアルゴリズムを導入して、ボイラの故障や状態を監視するものだった。「挙動をセンサに」というのが判り易いかな。さらにはその情報を通信回線で通報する(今のオンラインメンテナンス®)技術も取り入れた。MIシステム、マイコン技術、通信技術とも現在につながる大変重要な技術であるが、こうした開発と並行してすべてのボイラシリーズのフル・モデルチェンジをするのだから、今考えると狂気の沙汰だ。

渡辺:

しかも、私たちみたいな若手ばかりでしたからね。

茅原:

うん、しかし君たちは皆優秀だったし、大変成長したよ。2、3年目の牧君や若狭君も、マイコン担当の古川君もプロジェクトリーダとしてしっかりやっていた。今では考えられないように感じるかもしれないが、実際はそういう環境になればできるはずだよ。若い人たちは固定観念がない分、思い切ったことはやりやすいものなんだよ。

SQバーナの誕生

Q:ここでSQがやっと登場しますね。ここまでの背景説明が長い(笑)!

茅原:

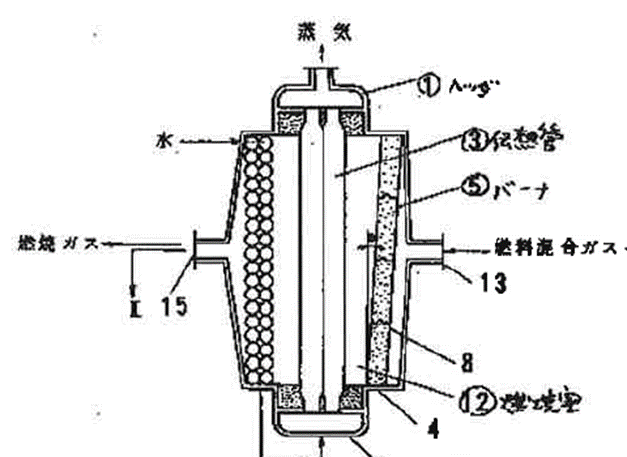

技術部がこんな大変な状況の時に、保さんからSQの原形となるボイラ開発の提案があったんだ。先ほど言ったように、保さんはずっと「これぞガス焚き!」というボイラを夢見ていた。そして表面燃焼バーナを使って、給湯器のように火炎が直接パイプに接触するようなボイラは作れないものか、と考えるようになった。当時の給湯器は非常に燃焼室が小さく、燃焼火炎が熱交換器に接触している可能性があり、これを参考にしたかったようだ。

保さんはある日私に「貫流ボイラの水管に直接炎を当てると水管はどうなるか?」という心配をぶつけてきたので、私は「料亭で出てくる紙鍋と一緒で、中に水があれば水管が溶けることはありませんよ。」と言った。その瞬間保さんの表情が晴れ渡ったのを覚えている。

こうして私は保さんからSQボイラの開発を依頼されるのだが、先ほど話したように技術部はそれどころではなく、私はその提案をしばらく放置していた。すると役員会で保さんが「茅原君は私の言うことを一つも聞いてくれない」とこぼしていたと、川人さん(当時副社長)から聞くこととなった(笑)。

そこで当時実験室担当だった新人の樋口君(現・近畿エンジニアリング部長)に保さん専属の作業担当者になってもらい、保さんの指示のもとSQの予備的な基礎実験を開始した。従来のボイラの概念では水管に火炎を当てて燃焼させることはタブーとされてきたが、燃焼火炎の中に水管を配置したボイラを試作して燃焼させてみると、燃焼性は非常に悪い(CO:一酸化炭素が多量に発生)ものの水管が過熱することは無かった。その後、三浦正敏君(現・ボイラ技術統括部長)を本体担当につけて本格的に開発が始まった。それが、1988年のことだった。

渡辺:

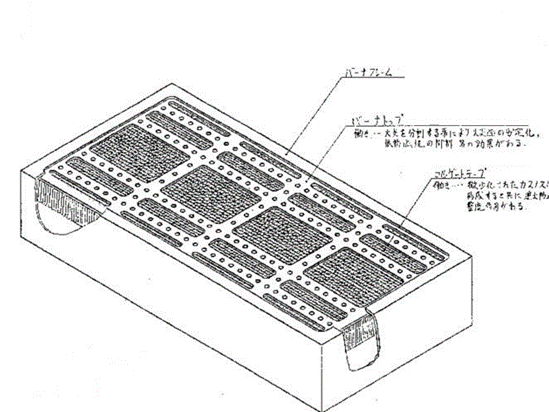

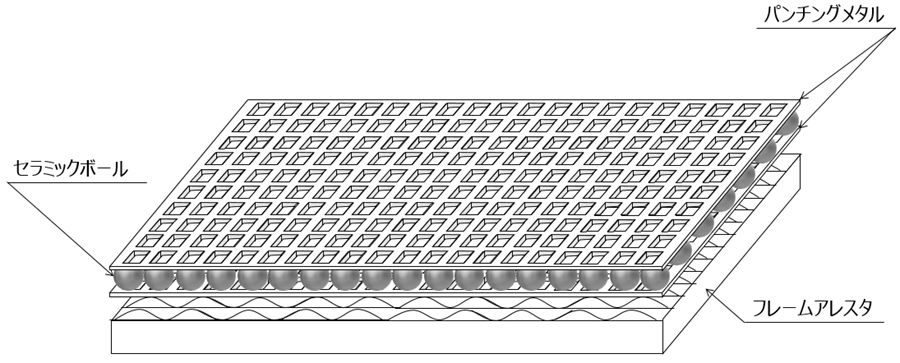

SQ開発はまずは簡易ボイラであるSQ-800(800kg/h、伝熱面積4.9m2)からスタートしました。先ほど茅原さんの言われたように課題は燃焼性でしたが、燃料ガスとエアの混合を良くして燃焼させると改善傾向にあることから、予混合タイプのMXバーナをベースとして容量アップを図りました。二枚の長方形状のパンチングメタルでセラミックボールをサンドイッチ状に挟み込み、その上流側にフレームアレスタを取付けることでSQ型バーナの原型が誕生しました。

しかし、これまでに比べて圧倒的に大きな燃焼量とそれに伴う広い面積での均一な表面燃焼を実現する必要があり、これはとても困難な挑戦でした。そして、パンチングメタルでサンドイッチしたセラミックバーナには、熱的耐久性の問題がつきまといました。

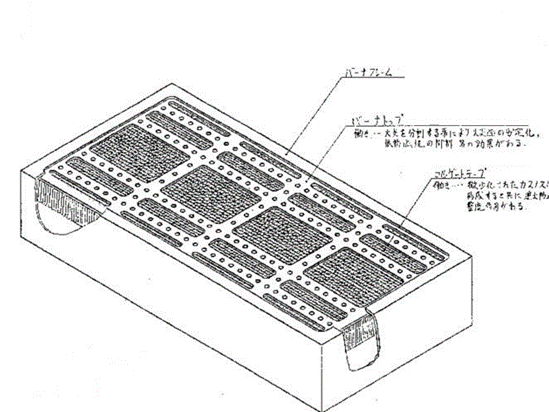

こうした問題を解決するための最大のブレイクスルーが「コルゲートバーナ」だったわけです。「コルゲートバーナ」とは、ここで使われたフレームアレスタそのもので、ステンレス製の薄い波板と平板を同心円状ではなく、長方形の型枠に直線状に配列したものです。ちょうどこのころMXバーナのセラミックボール脱落問題が起きていたので、「フレームアレスタだけで保炎できるのならこれでバーナつくったらいいじゃないか」と着想したのが、三浦保さんその人でした。

その時歴史は動いた

Q:つまりセラミックボールを取っ払ってフレームアレスタだけでバーナをつくったわけですね!鳥肌もののこの発想の転換がまさに歴史を変えるわけですね。この保さんの案は他の人も思ってたけど言い出せなかったのか、それとも誰も考えつかなかったのか?どちらでしょうか。

茅原:

これは誰も思いつかなかったアイデアで、保さんの発想力が生んだ偉業だ。技術者は皆、MXの場合は予混合ガス流速が小さいから保炎できただけであり、これがSQのような燃焼量が大きくガス流速が大きいボイラでは無理だと、暗黙のうちに決めつけていた。私もそのアイデアを聞いたときは、無理だろう、という思いと同時に、なるほど!とも思った。

渡辺:

このアイデアには私もとても驚きました。そして結果的にこれがSQバーナになるわけですが、ここからがまたいばらの道でした。私と森松さん(現・技術統括本部執行役員)がバーナ開発の担当になりましたが、日々、不着火、炉内爆発との戦いでした。実験中には時々大きな爆発音が起き、そうなると近所の人から苦情の連絡が入るので、燃焼テストはおもに近所の皆さんが外出する休日の昼間に行いました(笑)。

茅原:

私と川上君、渡辺君、森松君の四人で、順番に燃焼スイッチを押した(笑)。0.5秒以上着火遅れがあると爆発するので毎回緊張したなあ。

渡辺:

大容量予混合バーナでの混合ガスの噴出速度は速く、燃焼速度の10倍以上ありました。したがって、バーナ表面から火炎が吹き飛んでしまい、不着火や炉内爆発の原因になりました。そこで何とかして火炎が吹き飛ばないように保炎する技術が必要となり、これには本当に頭を悩ませました。

これを解決したのが、当時九州大学名誉教授でミウラの技術顧問だった妹尾泰利先生でした。妹尾先生は三浦保社長や川人副社長がまさに三顧の礼を尽くして来ていただいた、流体力学の世界的な権威でした。

妹尾先生は流体力学・燃焼工学の視点から「混合ガスの噴出速度と燃焼速度のバランスする部分の面積をできるだけたくさんとることが必要」だとおっしゃいました。すなわち、燃焼ガスの速度がゼロとなる領域を確保し、混合ガスの噴出速度に濃淡をつけることで、着火、燃焼が成立するポイントを多く作り出すということです。

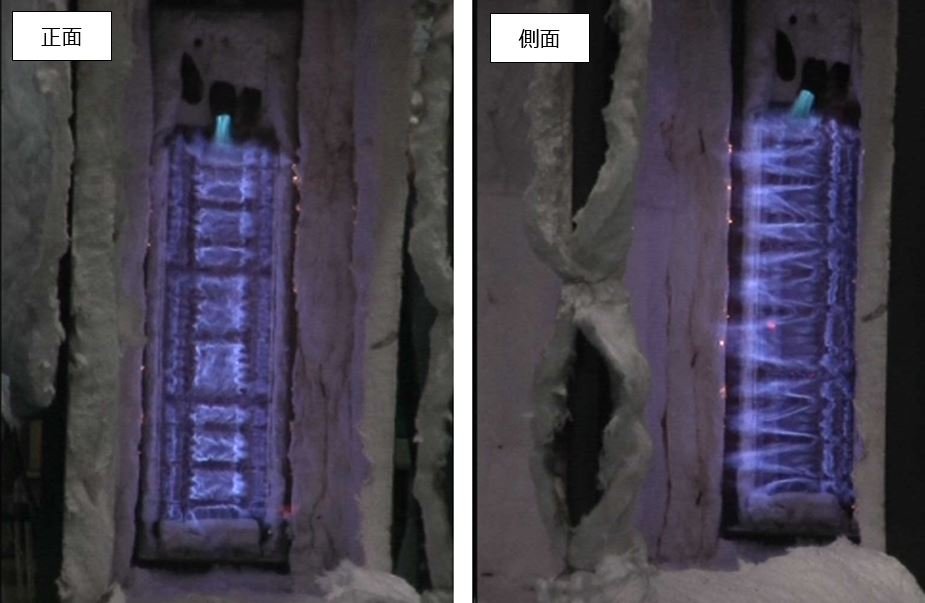

そうしたアドバイスをもとに、フレームディバイダ(火炎を分割するもの)を設けたコルゲートバーナを開発しました。これはコルゲートバーナの混合ガス噴出エリアを縦方向に5分割するための邪魔板で、今のSQバーナにも残っているコア技術です。写真からわかるように、流速がゼロになるフレームディバイダエリアを起点として保炎し、たくさんの火炎(マイクロフレーム)が形成されている様子がわかります。

こうやって生まれたフレームディバイダも焼損トラブルの解決や耐久性の向上を追求するために、たくさんの理論計算と検証実験を繰り返し、今の形になりました。ここで活躍したのが森松さんでした。こうして出来たコルゲートバーナは、従来の表面燃焼バーナ(MXセラミックバーナ)の約10倍の燃焼負荷に対応できる非常にコンパクトな設計で、あとで述べる薄型ノンファーネス®缶体と大変相性がいいものになりました。

![ミウラplus[ミウラプラス]](/assets/img/logo.svg)