ミウラとモノ

ぶっちゃけボイラにデザインっているの⁈(1/2)

ミウラのデザインとは? 普段自社製品に触れているミウラ社員にとっても、あまりなじみが無いのではないでしょうか? これまで素晴らしいデザイン賞を受賞するなど、数多くのミウラ製品のデザインに携わってこられた八木義隆さんにお話を伺いました。聞き手は、同じ工業デザイナーで世界三大デザイン賞(iF Design Award, IDEA)受賞歴のある株式会社リプルエフェクトの山田敬宏さんです。

今回の登場人物

やぎ よしたか八木義隆

YAGI Yoshitaka

生産技術部 部長

プロフィール

1971年生まれ。大学の機械工学課を卒業後三浦工業に1994年入社。商品デザイン部門に配属、実務を通じて一から工業デザインを学ぶ。デザイン具現化のためのものづくり技術も徐々に取り入れ、次第にこちらが主業務に。軽量化プロジェクトをきっかけにR&D統括部に移り、ミウラにとって合理的で新しいものづくりに携わる。2023年7月に生産技術部に転属(R&D統括部兼務)。

やまだ たかひろ山田敬宏

YAMADA Takahiro

株式会社リプルエフェクト 社長

プロフィール

1972年生まれ。神戸芸術工科大学卒業後、メーカー・デザイン事務所勤務を経て、1999年9月「有限会社リプル・エフェクト」設立。2017年9月、愛媛県移住を機に「株式会社リプルエフェクト」を松山市に設立。東京・大阪・愛媛の大小様々な企業の製品開発やブランディング、デザイン、ビジネス創出など、「0 to1」業務のブレインを担当。国内をはじめ、世界3大デザイン賞やビジネスコンテストのグランプリなどを多数受賞。

ぶっちゃけボイラにデザインっているの⁈

初めからですが、ぶっちゃけボイラにデザインっているの?

そもそもの疑問として、表に出ないボイラにコストをかけてまでそんな素敵に、綺麗にしないとダメなのだろうか?って話があると思いますが、そこはどう考えていますか?

そもそもの疑問として、表に出ないボイラにコストをかけてまでそんな素敵に、綺麗にしないとダメなのだろうか?って話があると思いますが、そこはどう考えていますか?

そう思われますよね。でも、実は正直そんなにコストかけて無かったりします(笑)。

そして、見た目で購入していただく製品ではないことはみんな解っている。なのに、なぜ工業デザインが必要か?と問われると、それは安全に、安心して使ってもらいたいという想いがあります。

間違った使い方をしてしまうと、事故が起こったりお客さまの工場がストップしたりする。それを防ぐためには、お客さまにいち早くボイラの状態を認知していただく必要があり、お客さまが知るべき情報を整理整頓する必要があります。

安全と安心を確保するためには、現実的な範囲でコストをかけてでも工業デザインをするのはアリだと思っています。

そして、見た目で購入していただく製品ではないことはみんな解っている。なのに、なぜ工業デザインが必要か?と問われると、それは安全に、安心して使ってもらいたいという想いがあります。

間違った使い方をしてしまうと、事故が起こったりお客さまの工場がストップしたりする。それを防ぐためには、お客さまにいち早くボイラの状態を認知していただく必要があり、お客さまが知るべき情報を整理整頓する必要があります。

安全と安心を確保するためには、現実的な範囲でコストをかけてでも工業デザインをするのはアリだと思っています。

確かに、情報の整理整頓や取捨選択こそが実は「デザイン」の本質だったりしますよね。

あと、ミウラの特長として、「メンテナンスがすごく強力ですよ」って言うのがあります。

SQ型を例に挙げると本体の内側はミウラのゾーン、表側の空間はお客さまのゾーンと、パネルを隔ててそれぞれのゾーンを設定しています。

ボイラの正常・異常の状態はお客さまゾーンで光と文字で表現してあって、「今あのボイラがちょっと調子悪いのでミウラさん呼ぼうかな?」とか思ってもらえる。まあ、実は異常を示す情報はその時点で弊社にも届いているのですけどね。

とにかくお客さまゾーンとミウラゾーンを明確に分けて、お客さまには状況を分かってもらいたいという感じです。

SQ型を例に挙げると本体の内側はミウラのゾーン、表側の空間はお客さまのゾーンと、パネルを隔ててそれぞれのゾーンを設定しています。

ボイラの正常・異常の状態はお客さまゾーンで光と文字で表現してあって、「今あのボイラがちょっと調子悪いのでミウラさん呼ぼうかな?」とか思ってもらえる。まあ、実は異常を示す情報はその時点で弊社にも届いているのですけどね。

とにかくお客さまゾーンとミウラゾーンを明確に分けて、お客さまには状況を分かってもらいたいという感じです。

それ、重要ですね。グラフィックや広告デザインと工業デザインが決定的に違うのがユーザーの安全性だったり、メンテナンス性について考えるというところ。

こういった部分の創意工夫や関わる人すべてへの配慮こそが工業デザインですからね。

こういった部分の創意工夫や関わる人すべてへの配慮こそが工業デザインですからね。

設計するときに意識するのもお客さまですし、同時にうちのフィールドエンジニアの作業性も考えています。

ボイラに関わるすべての人に対して、便利で安全で安心ということを提供できたらと思っています。

ボイラに関わるすべての人に対して、便利で安全で安心ということを提供できたらと思っています。

うちのボイラ室は節操がない、何とかせんか!

デザインっていうと「形」とか「色」と思われがちですし、インテリアもファッションもグラフィックも「デザイン」は同じようなものだと認識されている現状がありますが、工業デザインは違いますね。

会社として、デザインマインドの部分で工業デザインの明確な戦略は共有されていたのですか?

会社として、デザインマインドの部分で工業デザインの明確な戦略は共有されていたのですか?

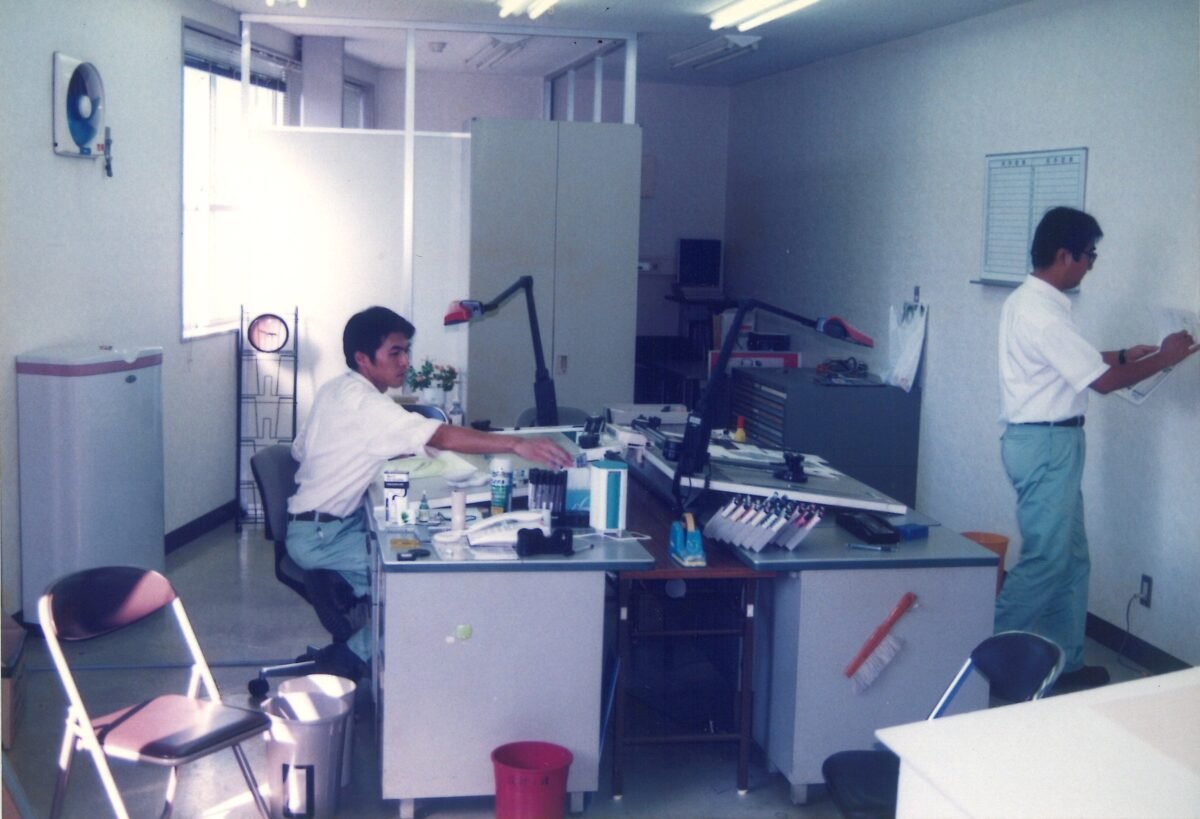

私がデザインに携わった当初は、会社として事業が広がっていくタイミングであり、いろんな製品が生まれて行くタイミングでしたので、うちのボイラを使うことによって豊かになってもらわないといけないっていう思いで、一つひとつデザインしていました。

けれども、ボイラ室の中にボイラ以外にも水処理装置だとかいろいろな商品がだんだん増えてきて・・ある時、ボイラ室全体を見るとボイラや水処理装置の世界観がバラバラで寄せ集められた部屋になってしまって、社内からも「うちのは節操がないボイラ室になっている、何とかせんか!」みたいな話になっていました。それからシステム化を考えてデザインを再構築していきました。

けれども、ボイラ室の中にボイラ以外にも水処理装置だとかいろいろな商品がだんだん増えてきて・・ある時、ボイラ室全体を見るとボイラや水処理装置の世界観がバラバラで寄せ集められた部屋になってしまって、社内からも「うちのは節操がないボイラ室になっている、何とかせんか!」みたいな話になっていました。それからシステム化を考えてデザインを再構築していきました。

デザインに求められるフェーズが変わってきたということですね。

一時期、頻繁に家電屋さんに行って製品を見たり、カタログを両手一杯持って帰ったりしていましたね。それをなんか一丁前にマーケティングのマッピング分析してみたりしていたのを思い出します。

それらの意識や努力が積み上がった結果が、2010年のグッドデザイン賞金賞ですよね。応募数3,000点以上の中で上位15点に選ばれた、凄いですよね。

こういったデザイン賞は出品もコストが掛かると思うのですが、どんな経緯で出品するぞ!となったのですか?

こういったデザイン賞は出品もコストが掛かると思うのですが、どんな経緯で出品するぞ!となったのですか?

製品によってデザインの賞レースに出せるもの、出せないものってあって結構苦労しました。製品コンセプトとか重要なのですが、金賞をいただいたSQ型の蒸気供給システムも含めてグッドデザインを取った製品は、審査員の心に響くような明確なコンセプトがあり出品しやすかったですね。

グッドデザインで金賞を取った時の苦労話など少し聞かせてください。

そうですね、金賞15点のデザイナーが大賞審査会場で順番にプレゼンするのですが、製品の特長やデザインのポイント、思いなどを4分間に詰め込みながら、審査員を含む一般の人に対して、どんな説明にしたら心に響くものになるか、という点が一番悩みました。日常生活と絡めつつ、聞いている人が極力想像しやすいように工夫を重ねました。

グッドデザイン賞 「蒸気ボイラーシステム」三浦工業プレゼン – YouTube

あとは、審査会場にボイラを持ち込むのに一苦労しました。SQ型ボイラを3台、総重量7トンですよ。据付工事屋さんに手伝ってもらってクレーンで荷下ろしして搬入したんですが、周りの人たちがものめずらしそうに集まってきてましたね。

グッドデザイン賞 「蒸気ボイラーシステム」三浦工業プレゼン – YouTube

あとは、審査会場にボイラを持ち込むのに一苦労しました。SQ型ボイラを3台、総重量7トンですよ。据付工事屋さんに手伝ってもらってクレーンで荷下ろしして搬入したんですが、周りの人たちがものめずらしそうに集まってきてましたね。

確かに、小物が多いいですし、クルマとか自分で動きますからね。

この年の大賞は、ダイソンさんの羽根の無い扇風機で画期的なデザインでした。また、金賞の中でAKB48がモノではなく「会いに行けるアイドル」というビジネスモデルが評価されて選ばれたことも、デザインの定義が更に広くなったと感じました。

賞レースに出品する製品は、後に自社の顔になる製品だと思うのですが、そういうコンセプトが明確で革新的な製品デザインをされるときに意識した点や気を使った点などありましたか?

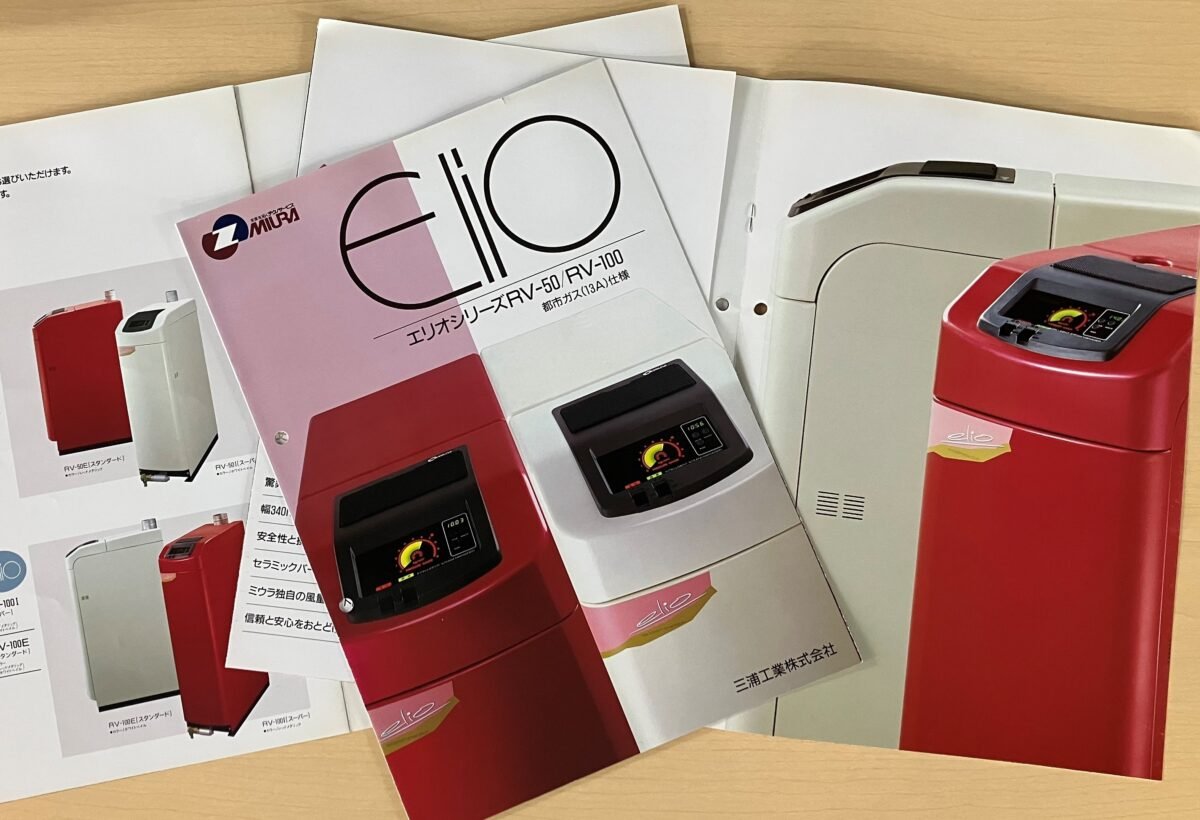

RV型の時代は新しい缶体構造のボイラが開発されたので、色を赤に。それもメタリック入りの真っ赤にしました。これこそがボイラ業界の中で最先端ですよっていう役目があったと思います。

その後、業界全体の技術が成熟してきて、画期的なボイラというよりはシステム化が主流になる時代がやってきたのです。そうなるとボイラ室には様々な装置が凄い数入ってきて、ボイラそのものの健康状態が解りづらくなってしまった。だから機械からの意思疎通として、「私は元気です」っていう情報を明確にするなど、インターフェースに気を使ったデザインに変わっていきました。

その後、業界全体の技術が成熟してきて、画期的なボイラというよりはシステム化が主流になる時代がやってきたのです。そうなるとボイラ室には様々な装置が凄い数入ってきて、ボイラそのものの健康状態が解りづらくなってしまった。だから機械からの意思疎通として、「私は元気です」っていう情報を明確にするなど、インターフェースに気を使ったデザインに変わっていきました。

デザイナーというとなにか高尚でおしゃれでなんてイメージを持たれがちですが、実は日常の地味な作業の積み上げでデザインをしていたりします。グッドデザイン賞も造形だけで受賞したものではなく、その先にあるユーザーの安全で安心な使用シーンまでデザインされたことが評価されたのだと思います。

デザインの歴史から、未来のデザインにつて話が弾んできています・・

~2/2へ・・近日公開~

![ミウラplus[ミウラプラス]](/assets/img/logo.svg)