彼らの技術力を知らずして、ミウラの製造は語れない!サプライヤー取材 vol.1 ~株式会社門田鉄工様~

では、その製品がどんな部品からできているかをご存知でしょうか。

そして、その部品がどのようにして生まれているか、考えたことはありますか?

製品の資材や部材を供給する企業のことを「サプライヤー」といいます。

ミウラもたくさんのサプライヤー企業とのお取引をしており、各社の支えなくして我が社の事業はなりたちません。

またミウラでは、高品質・低コスト・短納期・適応性などを継続的に実現できている優良製造会社について「トップサプライヤー」と認定し、厚い信頼関係を築きあげてきました。

今回は、トップサプライヤー企業の中からミウラを古くから支え続けてきた2社を訪問取材。

エンジニアとしての経歴を持つ見ル野栄司さんの漫画でお届けします。

第1弾は、松山本社のすぐ隣に位置する、あの会社様!

溶接の有資格者で圧倒的な数を誇るプロ集団に、匠の技と心得を見せていただきました。

株式会社門田鉄工

〒799-2651 愛媛県松山市堀江町甲1番地1

創業: 1894年(明治27年)※2024年に130周年を迎える

事業内容:ガス関連部品(ミウラ指定品)、共同認可物(労働局認可品)、圧力容器、配管、ステンレス排気筒等、ボイラ他、製品周辺の重要部品を請け負う。特別ボイラー溶接士など、資格者の数は県内でもトップクラスを誇り、多品種少量、特注一品物まで、高品質で製造することができる。

この方にお話を伺いました

かどた いちろう門田 一郎 さん

KADOTA Ichiro

株式会社門田鉄工 社長取締役

1948年生まれ。

終始温和な語り口で、取材に応じていただきました。

釣りがご趣味と仰るのどかな雰囲気とうらはらに、中学時代は陸上部に所属し、100M走と走り幅跳びで大活躍していたそう。ものづくり企業としての極意を「製品は物言わぬセールスマン」と語る社長の、内に秘める思いの熱さは測り知れません。

かどた あつし門田 淳 さん

KADOTA Atsushi

株式会社門田鉄工 取締役専務

1977年生まれ。

次の時代を担うリーダーとして、将来を見据え、確固たるお考えがにじみ出たお話をしてくださりました。

小学生の頃はサッカーチームに所属されていて、全国大会4位の実績をお持ちだそうです。現在のご趣味は旅行やキャンプで、充実した休暇を過ごされているとのこと。

プロローグ

ボイラという機械は高い蒸気圧がかかるため、内部や外部からの圧力に耐えられるよう設計されている(圧力容器)。

それに耐えられず、例えば漏れたりでもしたら稼動している工場の生産ラインを止めてしまうことになる。

ましてや事故にでもなったら、そのお客様に大損害を与えてしまう。

そこで重要になるのが、ボイラを形成する部品を頑丈に接合し、容器を完全な密閉状態にする「溶接」である。

門田鉄工はまさにボイラの命である溶接のプロフェッショナル集団だ。

ミウラの製品を支えてきたトップサプライヤーとして、会社設立当時から付き合いのある兄弟企業と言ってもいいほどその存在は大きい。

まさに縁の下の力持ちであり、設計開発の段階から技術的相談に乗ってくれたり、トラブル時には素早く対応してくれたり、数々の頼れる面を持っている。

その源は職人たち個々の「高いプロ意識」にあるという。

だからこそ先輩たちの新人教育も的確で精度のあるものになり、高度な技術を生みだす底上げに繋がっているのだろう。

2024年でなんと創業130年を迎える門田鉄工に漫画家の見ル野栄司が伺うことになりました。

三浦工業を長きにわたり陰で支え続けるトップサプライヤーの内部を見聞させてもらいます。

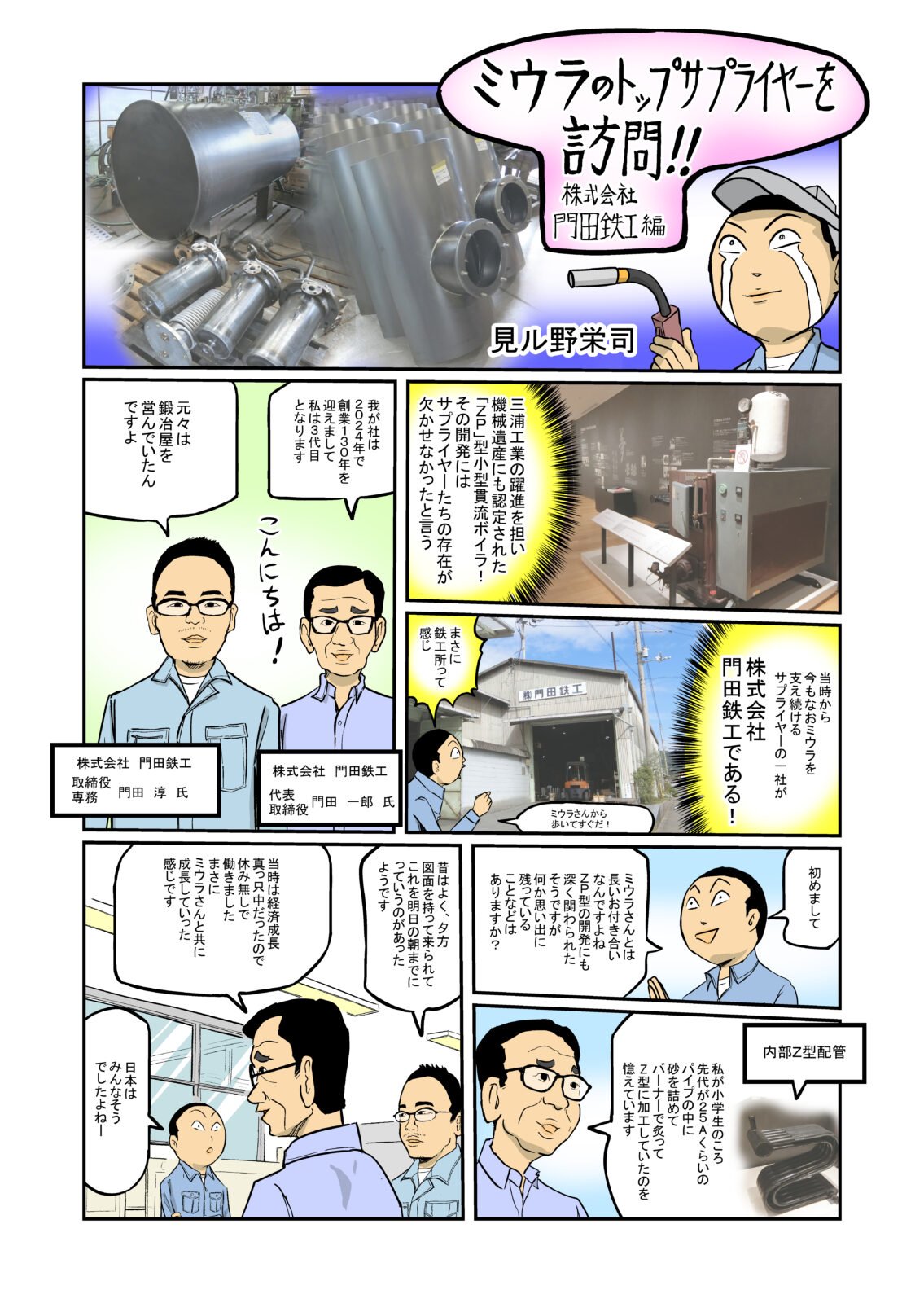

ミウラのトップサプライヤーを訪問!! 株式会社門田鉄工編

著:見ル野 栄司

(以下、自動翻訳対応用テキスト)

ミウラのトップサプライヤーを訪問!! 株式会社門田鉄工編

見ル野 栄司

みるの えいじ 以下、MIRUNO

MIRUNO:

三浦工業の躍進を担い、機械遺産にも認定された「ZP」型小型貫流ボイラ!

その開発にはサプライヤーたちの存在が欠かせなかったという

当時から今もなおミウラを支え続けるサプライヤーの一社が

株式会社門田鉄工である

ミウラさんから歩いてすぐだ!

まさに鉄工所って感じ

株式会社門田鉄工 代表取締役 門田 一郎 氏

かどた いちろう 以下、ICHIRO

株式会社門田鉄工 取締役専務 門田 淳 氏

かどた あつし 以下、ATSUSHI

ICHIRO:

こんにちは!

我が社は2024年で創業130年を迎えまして

私は3代目となります

ATSUSHI:

元々は鍛冶屋を営んでいたんですよ

MIRUNO:

初めまして

ミウラさんとは長いお付き合いなんですよね

ZP型の開発にも深く関わられたそうですが

何か思い出に残っていることなどはありますか?

[ 内部Z型配管 ]

ICHIRO:

私が小学生のころ

先代が25Aくらいのパイプの中に

砂を詰めてバーナーで炙ってZ型に加工していたのを憶えています

ATSUSHI:

昔はよく、夕方図面を持って来られて

これを明日の朝までにっていうのがあったようです

ICHIRO:

当時は経済成長真っ只中だったので、休み無しで働きました

まさにミウラさんと共に成長していった感じです

MIRUNO:

日本はみんなそうでしたよねー

(以下、自動翻訳対応用テキスト)

ICHIRO:

職人としての自信もありましたし

ミウラさんの試作開発をなんとかしたいと工夫する中で

ものづくりを学んでいったんです

ATSUSHI:

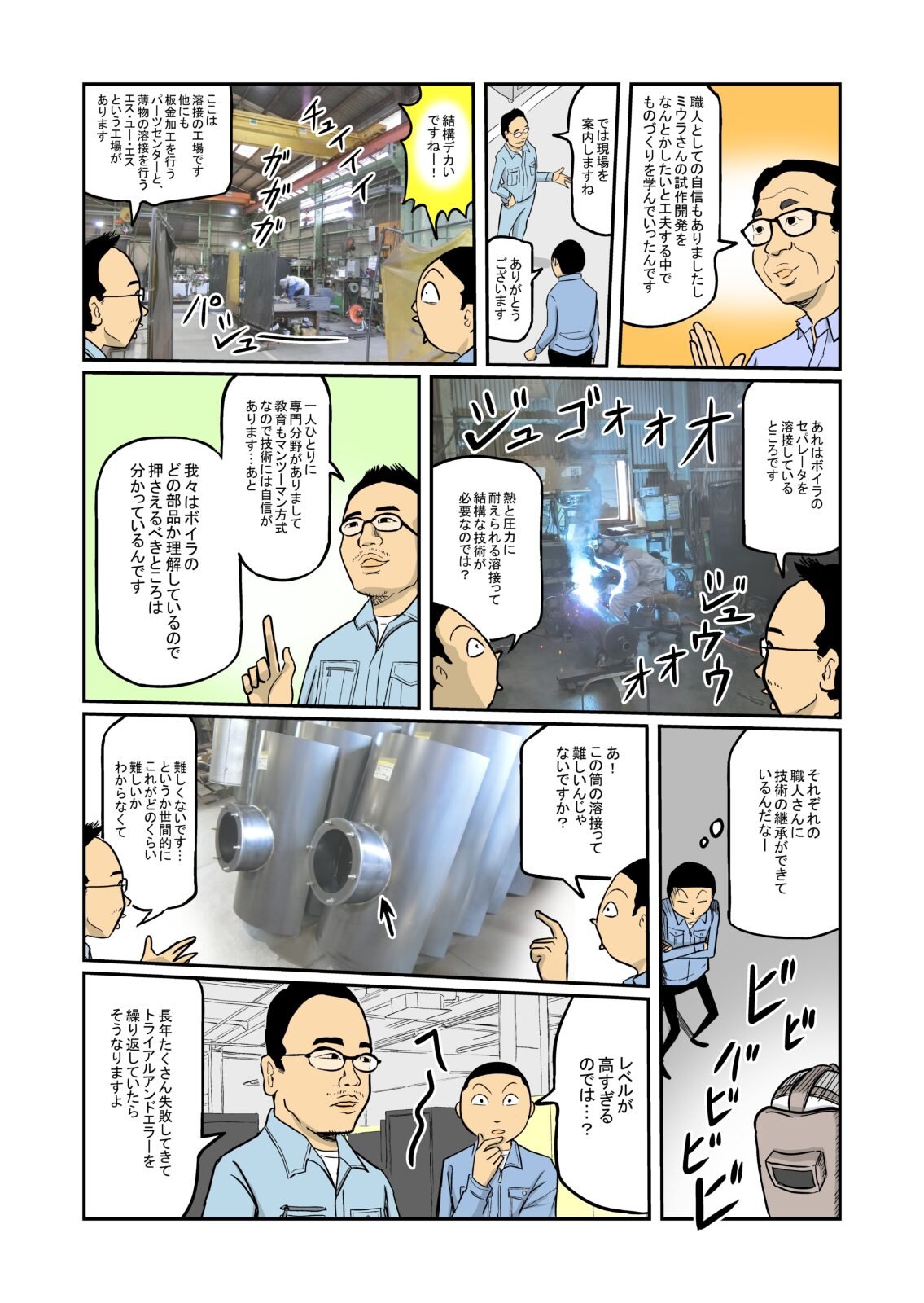

では現場を案内しますね

MIRUNO:

ありがとうございます

MIRUNO:

結構デカいですねー!

【チュイイイ】

【ガガガ】

【バシュー】

ATSUSHI:

ここは溶接の工場です

他にも板金加工を行うパーツセンターと、

薄物の溶接を行う エス・ユー・エス という工場があります

ATSUSHI:

あれはボイラのセパレータを溶接しているところです

【ジュゴオオオ】

【ジュウウオオ】

MIRUNO:

熱と圧力に耐えられる溶接って

結構な技術が必要なのでは?

ATSUSHI:

一人ひとりに専門分野がありまして、教育もマンツーマン方式なので

技術には自信があります

…あと

我々はボイラのどの部品か理解しているので

押さえるべきところは分かっているんです

MIRUNO:

それぞれの職人さんに技術の継承ができているんだなー

【ビビバビビビ】

MIRUNO:

あ!

この筒の溶接って難しいんじゃないですか?

ATSUSHI:

難しくないです…

というか、世間的にこれがどのくらい難しいかわからなくて

MIRUNO:

へ~

レベルが高すぎるのでは…?

ATSUSHI:

長年たくさん失敗してきて

トライアルアンドエラーを繰り返していたらそうなりますよ

(以下、自動翻訳対応用テキスト)

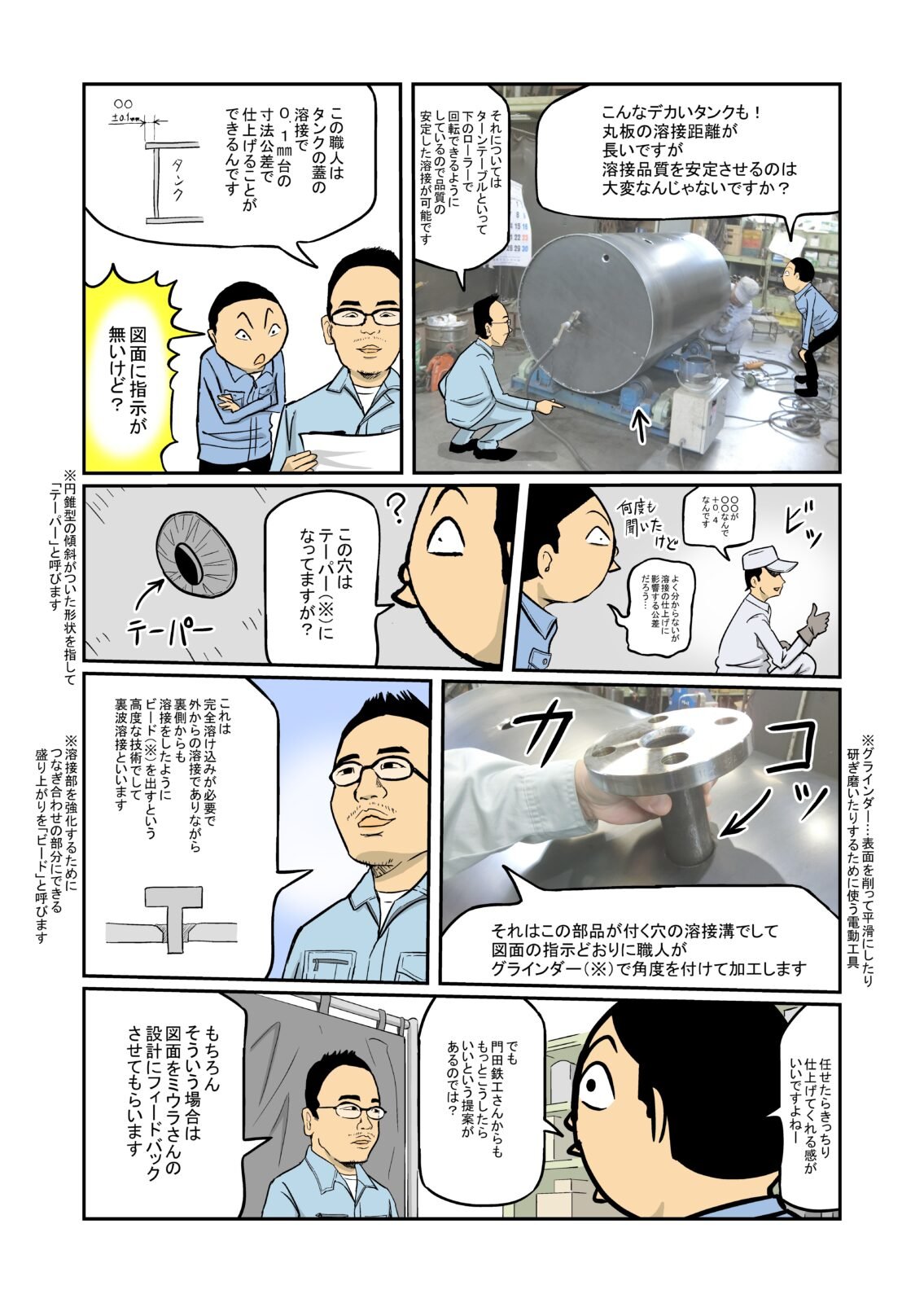

MIRUNO:

こんなデカいタンクも!

丸板の溶接距離が長いですが

溶接品質を安定させるのは大変なんじゃないですか?

ATSUSHI:

それについては

ターンテーブルといって

下のローラーで回転できるようにしているので

安定した溶接が可能です

ATSUSHI:

この職人は

タンクの蓋の溶接で、0.1mm台の寸法公差で仕上げることができるんです

MIRUNO:

図面に指示が無いけど?

[ タンク ]

【 ビッ 】

職人:

○○が○○なんで+0.4なんです

MIRUNO:

よく分からないが

溶接の仕上げに影響する公差だろう…

何度も聞いたけど

MIRUNO:

この穴はテーパー(※)になってますが?

[ テーパー ]

※テーパー・・・円錐形の傾斜がついた形状を指して「テーパー」と呼びます

【 カコッ 】

ATSUSHI:

それはこの部品がつく穴の溶接溝でして

図面の指示どおりに

職人がグラインダー(※)で角度をつけて加工します

※グラインダー・・・表面を削って平滑にしたり、研ぎ磨いたりするために使う電動工具

ATSUSHI:

これは完全溶け込みが必要で

外からの溶接でありながら、

裏側からも溶接をしたようにビード(※)を出すという高度な技術でして、

裏波溶接といいます

※ビード・・・溶接部を強化するために、つなぎ合わせの部分にできる盛り上がりを「ビード」と呼びます

MIRUNO:

任せたらきっちり仕上げてくれる感がいいですよねー

でも門田鉄工さんからも

もっとこうしたらいいという提案があるのでは?

ATSUSHI:

もちろんそういう場合は

図面をミウラさんの設計にフィードバックさせてもらいます

(以下、自動翻訳対応用テキスト)

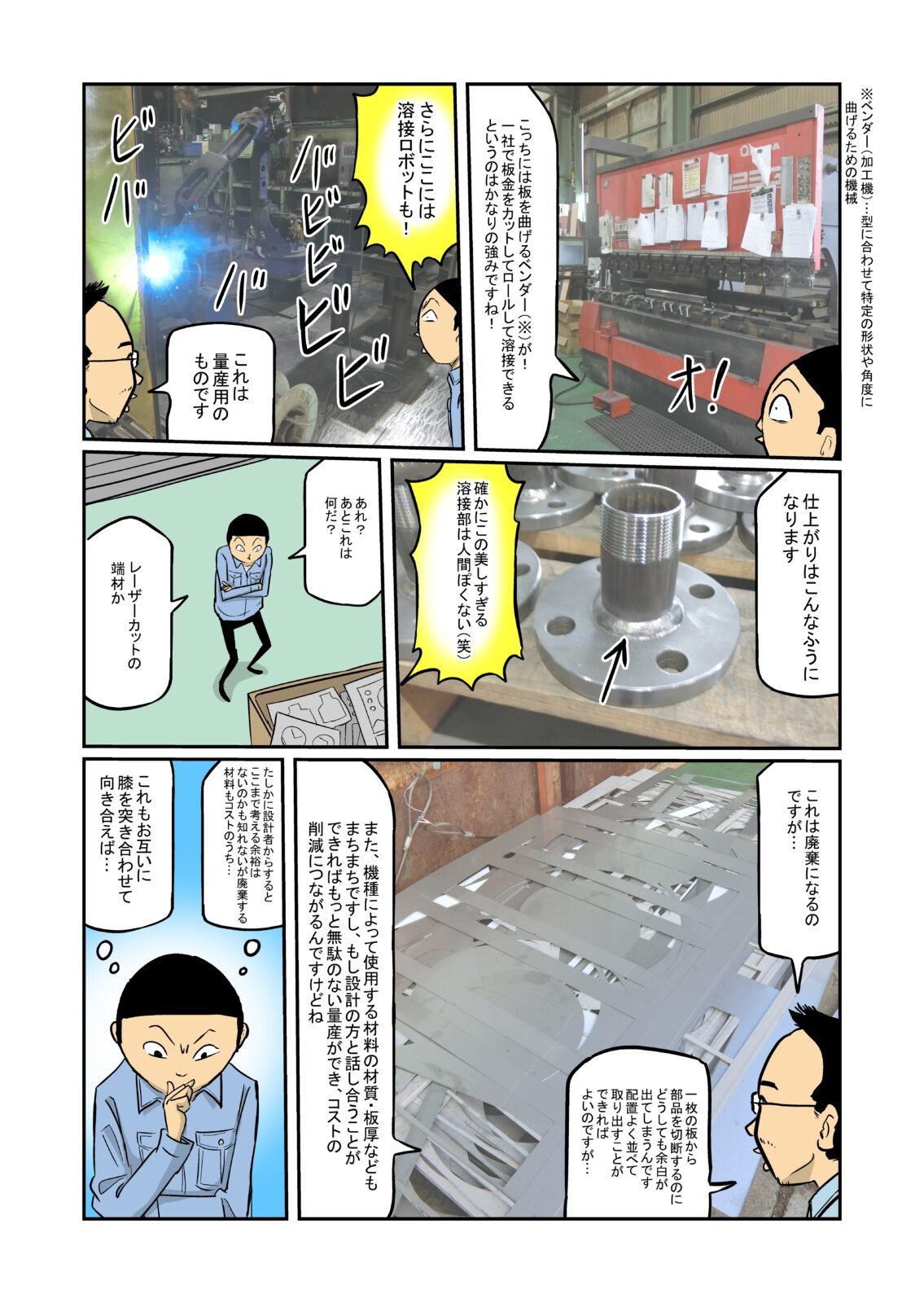

ATSUSHI:

ではそろそろ

加工メインのパーツセンターに行きましょう

MIRUNO:

オ!

どんな加工機があるか見てみたいですねー

MIRUNO:

アレ?

その前に、この部品たちは何ですか?

ATSUSHI:

医薬品関係のものです

ATSUSHI:

最近では、ボイラ以外の業界の仕事も受けることにしているんです

MIRUNO:

やはり溶接の技術が買われての需要なんですねー

ATSUSHI:

ここがパーツセンターです

【ガゴコココ】

【ゴオオ】

MIRUNO:

デカい複合機がある!

ATSUSHI:

他にも大型の加工機を何台も稼動させておりまして…

実は我が社は

愛媛県で初めてレーザー加工機を導入した企業でもあるんです

MIRUNO:

こんなデカい板をカットするのか!

いったい何を?

MIRUNO:

なるほど!

薄板フランジはレーザーだからこそできる品物ですな

(以下、自動翻訳対応用テキスト)

MIRUNO:

こっちには板を曲げるベンダー(※)が!

一社で板金をカットしてロールして溶接できるというのは

かなりの強みですね!

※ベンダー(加工機)・・・型に合わせて特定の形状や角度に曲げるために機械

MIRUNO:

さらにここには溶接ロボットも!

【バビビ バビビ ビバ】

ATSUSHI:

これは量産用のものです

ATSUSHI:

仕上がりはこんなふうになります

MIRUNO:

確かに

この美しすぎる溶接部は人間ぽくない(笑)

MIRUNO:

あれ?

あとこれはなんだ?

レーザーカットの端材か

ATSUSHI:

これは廃棄になるのですが…

一枚の板から部品を切断するのに

どうしても余白が出てしまうんです

配置よく並べて取り出すことができればよいのですが…

また、機種によって使用する材料の材質・板厚などもまちまちですし、

もし設計の方と話し合うことができれば

もっと無駄のない量産ができ、

コストの削減につながるんですけどね

MIRUNO:

たしかに設計者からすると

ここまで考える余裕はないのかもしれないが

廃棄する材料もコストのうち…

これもお互いに膝を突き合わせて向き合えば…

(以下、自動翻訳対応用テキスト)

MIRUNO:

門田鉄工さんで課題にされてることってあるんですか?

ATSUSHI:

やはり人材が欲しいですねー

少子高齢化もありますが…

ATSUSHI:

我が社は来年に新工場を新設しますし

人を増やして事業を拡げたいんです

ホームページもリニューアルしました

MIRUNO:

それは期待ができますねー

ICHIRO:

どうも どうも

終わりましたかな?

MIRUNO:

社長!

MIRUNO:

門田鉄工さんの今後の展望を教えてもらえますか?

ICHIRO:

私たちは、” 使う立場でものづくり ” を目標としています

ミウラの皆さんには、門田鉄工に頼んだら確実だと思ってほしいです!

そしてこれからも

いてほしいと思われる存在であり続けたいです!

ATSUSHI:

新製品開発の際、

開発・検討の段階で、こちらにも相談に来ていただきたいです

効率や最適化など、一緒に考える体制はできていますので

お互いの未来のために頼ってきてほしいです

MIRUNO:

お~~~

MIRUNO:

陸上競技で言うならば!

謙虚で堅実な社長が磨き上げた溶接技術は

スターティングブロック!

それを使う時が来た!

今まさに

門田鉄工にスターターピストルが鳴るだろう!

END

エピローグ

3代目社長の門田一郎氏の思い出として、夕方に三浦工業の専務が来社し、鉄製の煙突の図面を見せながら「明日の朝までに作ってほしい」と言ってきたというのがあるそうだ。

その日はなんとか徹夜して完成させたのだが、その後帰宅して風呂に入って寝ようとしたところ、母上が新しい着替えを出して来たという。

休まず働きなさいという意味であり、たしかにそういう時代ではあるがこんなハードなエピソードが連続していたからこそ今の両社があるのだろう。

それでいて三浦工業との交流は深く、よくソフトボール大会が行われたという。

公私共に切磋琢磨してレベルを上げてきた。

しかし一郎氏は嘆く…今ではメールひとつで仕事をやりとりしてしまう。気持ちが伝わらない…と。

メールは今や、効率を上げるためのツールとして欠かせないもの。お互い会社として大きくなってしまった以上、それなくしてスマートな取引が進まないのは事実だ。

しかし、それだけでよいのか…。質の高い製品を世に出し続けるため、ミウラを最も近くで見守るサプライヤーと直に会話し、心を通わせることも、忘れてはならないのではないだろうか。

一方で、次に門田鉄工を継承するであろう淳氏は熱き未来を見据えている。

設備投資と新人育成、そして優秀板金製品技能フェア『初応募』での文部科学大臣賞受賞。

彼はすでに、自分たちが最強の強者集団であるということに気付いている。

かけがえのないパートナーの存在とその偉大さを知らずして、ミウラの製品を語ってはならない。

門田鉄工の一郎社長、淳専務、そして工場の皆様、

このたびの取材協力、ありがとうございました!

次回は12/4公開予定。

ミウラのトップサプライヤーをもう1社ご紹介します。楽しみにお待ちください!

![ミウラplus[ミウラプラス]](/assets/img/logo.svg)