『図面は設計者からのラブレター』!! ~調達部が描くものづくりの未来像とは?!~

調達の仕事に長年携わってきた3人の社員×見ル野さんの座談会をお届けします。

調達部ってどんなことをしているの? 彼らが思い描くミウラの製造とは?

そして、サプライヤー各社の一番近くにいるからこそ伝えておきたい、サプライヤーへの本音、そして設計者への願い…

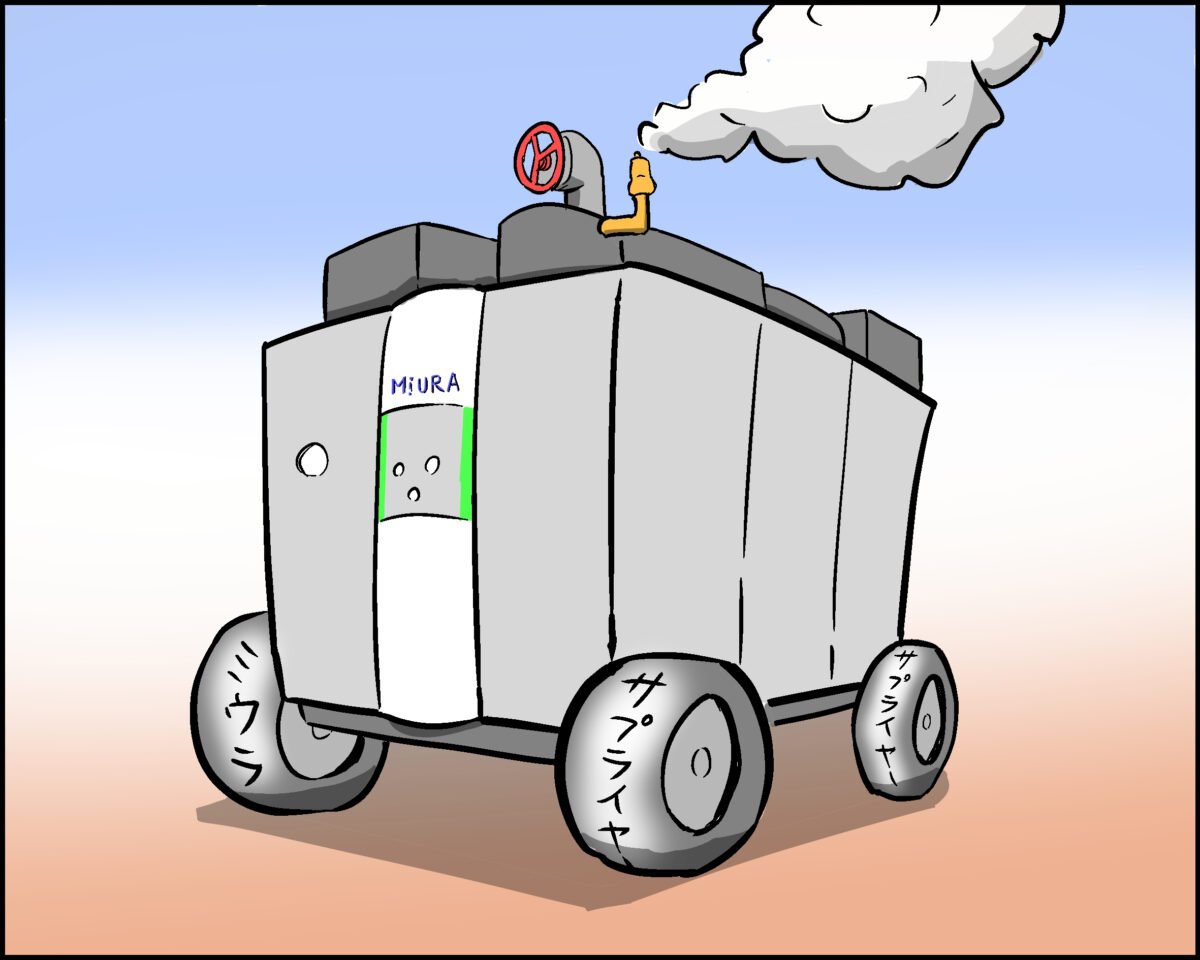

ミウラと言えば「ものづくり」。

ちょこっと手を止めて、製造やものづくりについて考えてみませんか?

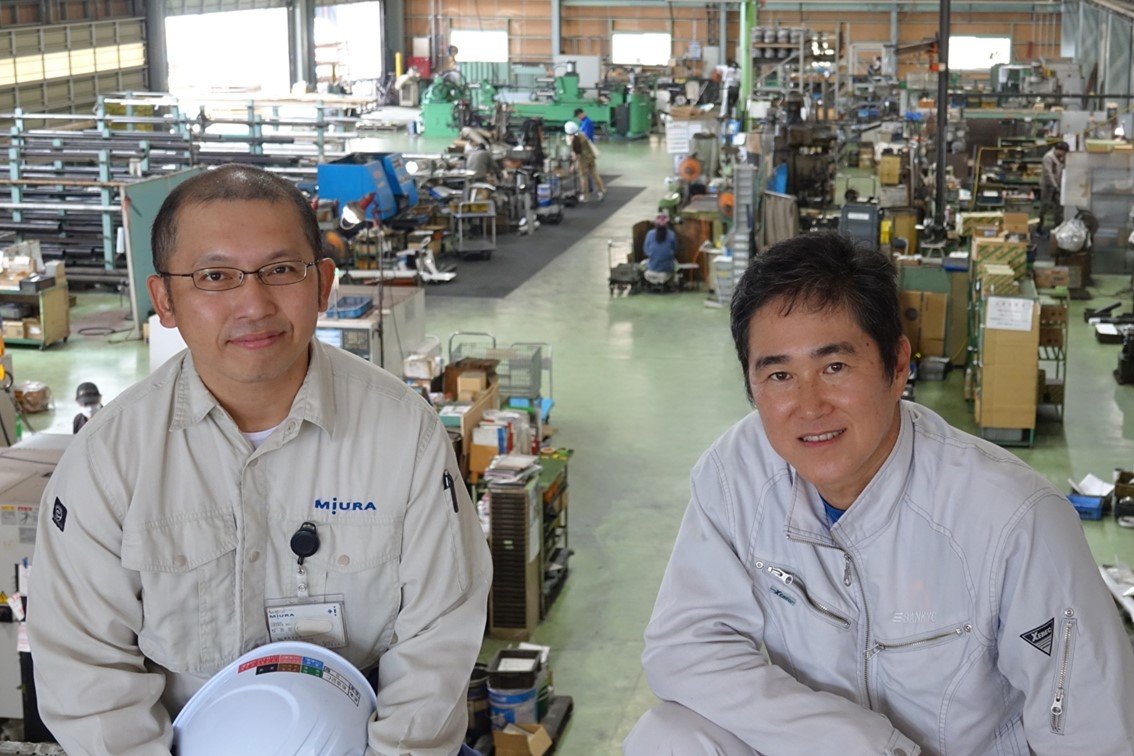

この方にお話を伺いました

つぼた よしたみ坪田 吉民

TSUBOTA Yoshitami

調達部 部長代理

愛媛県西予市宇和町出身。

機械エンジニアの道を目指して地元製造会社を選び、1983年ミウラへ入社。

ボイラ、アクア、食品機械、特機、舶用…など、技術部門のほとんどを経験しており、海外(カナダ)での駐在経験もある。2011年~物流部、2012年~調達部、現在に至る。

健康のため、ジムトレーニングと毎日のウォーキングを10年以上継続。歴史小説が好きで、余暇は本を読むなどして過ごす。また、休日に写経もしている…らしい!

もちぬし ゆうじ持主 裕司

MOCHINUSHI Yuji

調達部 調達2課 課長

愛媛県四国中央市出身。

2001年入社。愛媛で生まれ、愛媛で育ち、学生時代も愛媛で過ごす。「就職後こそは県外へ!」という強い希望を持ってミウラに入ったが、配属先は松山本社(当時の資材部調達課)。2008年~生産品質の仕事に携わり、そして3年後に再び調達へ籍を戻し現在に至る。結局愛媛から一度も出たことがないと漏らしているが、のべ20年の調達大ベテラン。

趣味は釣り。また休日は、ソフトボールの指導者として小学生と汗を流している。

まつぞえ のりひと松添 記仁

MATSUZOE Norihito

生産品質部 生産品質2課 課長

長崎県西彼杵郡出身。

2003年入社。学生の頃からものづくりを仕事にしたいと思っていたところ、大学の教授にミウラの入社を勧められる。入社後に配属された調達部は19年間在籍。2022年~生産品質部に異動し、現在に至る。

趣味はゴルフ。休日は練習やラウンドにいそしむ。義父(奥様のお父さん)の勧めをきっかけにはじめたため正々堂々とゴルフができると話す。 特技は痛飲(=大いにお酒を飲むこと)。晩酌の量が尋常でないと、とある部署で話題になったとか…?

聞き手

みるの えいじ見ル野 栄司

MIRUNO Eiji

漫画家

静岡県島田市出身。

半導体製造装置やアミューズメントゲーム機などの設計開発の会社に9年勤務した後に、漫画家としてデビュー。代表作に、理工系ものづくりの人々の姿を描いたコミックエッセイ「シブすぎ技術に男泣き!」などがある。

その他、各地の工場・研究所などを訪問するルポ漫画や、さまざまな企業のPR漫画など、元エンジニアという経歴を活かし、広く活躍している。

謎部署!?調達部って何してんの?

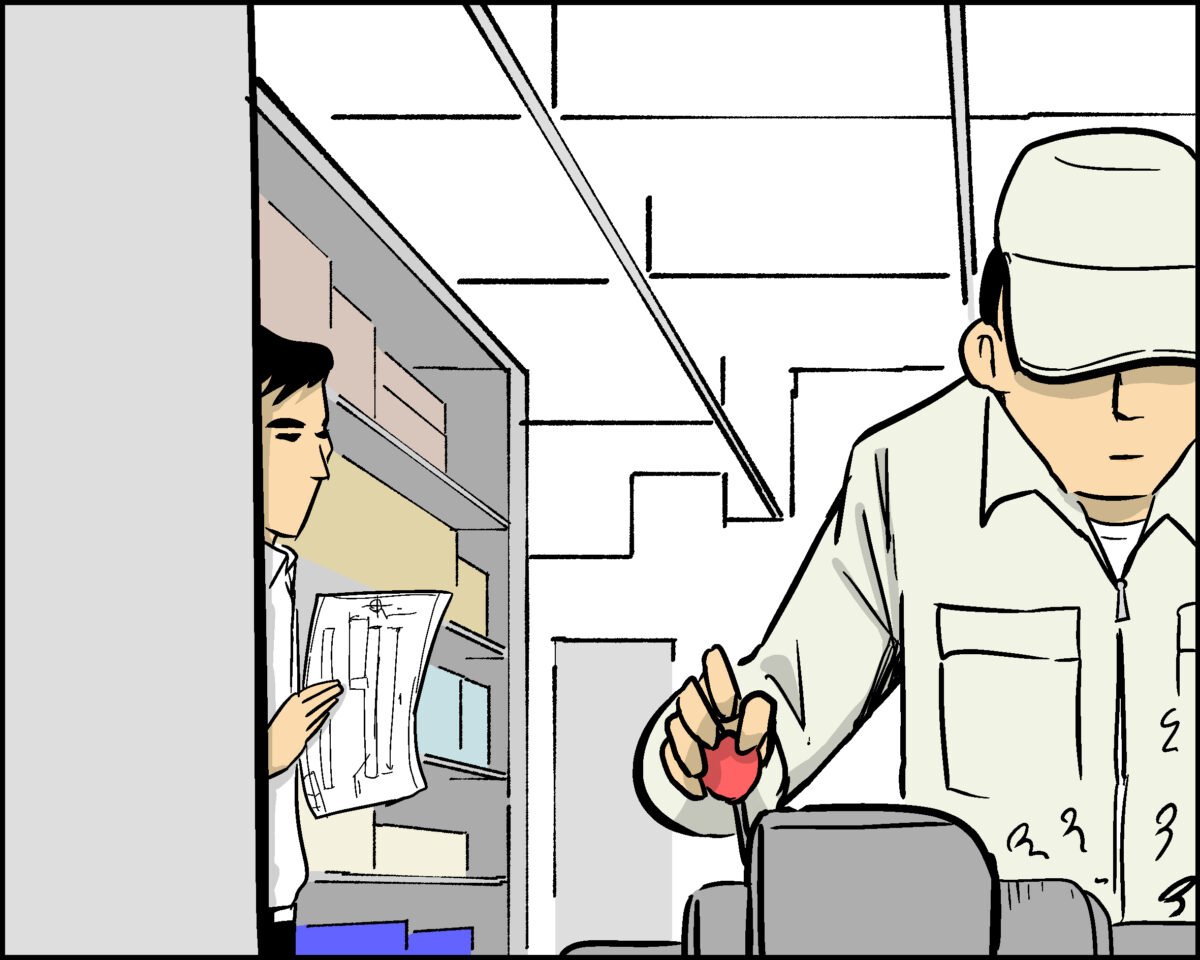

なかでも、設計が描いた図面品を取り扱います。

より良いものをより安く仕入れるため、サプライヤーの選定から価格交渉、納期調整まで、顧客満足の実現に日々努めています。

シンプルに言うと、調達は設計者が作成した図面品を手配、一方資材はメーカーや商社から既製品・規格品を手配という違いがあります。

いわゆる加工部品などのオーダーメイドの部品を製作する加工業者が調達サプライヤーさんってわけだ。

資材は、電気部品やバルブなどのカタログ品もそうなんですが、主には加工前の鋼材や消耗品などの仕入れをしています。

ミウラの指示する「図面通り」のモノが入ってこなかったときには、なにがおかしいか確認したり、修正させたり、いわゆるクレーム対応を行います。

ですが、そういったミスが起こらないよう、サプライヤーの品質管理体制構築や、改善支援をするのも私たちの仕事です。

見ル野CHECK!!

調達業務とは、加工業者さんへ右から左に図面を送るのではなく、価格や納期や品質のこともやりとりしなくてはならない。想像しただけで、かなりの仕事量だし、それなりの総合的な知識と経験も必要だ。それにコミュ力も。時間管理ができないといけないので効率を求められるに違いない。

サプライヤーってどんな存在?

そして、トップサプライヤーって?

ひと昔前だと、下請けとか言ってたのが今はサプライヤーと呼びますね。

ミウラさんにとってサプライヤーの存在とは何ですか?

多くのサプライヤーの中からトップサプライヤーを認定しているという理由は?

QCDF(品質 (Quality)、価格 (Cost)、納期(Delivery)、柔軟性(Flexibility)の観点で、ポイント制の基準を設けて活動しています。

現在は8社をトップサプライヤーに認定し、調達品発注全体の6~7割を担っていただいています。

長い運用の中、ミウラへの寄与や貢献度を測るなど、見直しもしているのが現状です。

明確な数値化をして、厳しくもあり、良いものは称えるという制度があるからこそ本当に質の高い生産がされるのです。

お互いが納得したものづくりを目指すため、設計・購買・サプライヤーが分け隔てなく話し合う場なんです。

こういった取り組みの結果、品質精度も上がり、クレームもグンと減りました。

工数ダウンやコストダウンには、サプライヤー、つまり製造者のことを意識した設計・生産が大切なんです。

※

Scope1:事業者自らによるGHGの直接排出(燃料の燃焼、工業プロセス)

Scope2:他社から供給されたエネルギー(電気、熱、蒸気など)の使用に伴うGHGの間接排出

Scope3:Scope1、Scope2以外のGHGの間接排出(事業者の活動に関連する他社の排出)

気候変動への取り組み|サステナビリティ|三浦工業 (miuraz.co.jp)

見ル野CHECK!!

ビジネスパートナーとして末長く共存するためには、お互いに厳しくもストイックな仕事を共有するということ。これから成長していくためにはもっと進化しなくてはならない。

そのためには、今、面倒で目をそむけていることも潰していかなくてはならない。だからこそもっと距離を縮めて協力しあっていこう…そういった愛を感じる。

サプライヤー取材を同行して感じたこと

三共機工様がいい例ですが、ミウラの幅広い事業部の部品製造をやっているので、ほぼ我が社だけで満たされてしまっている。あれだけの技術、本当は勿体ないと思いますよ。

三共機工様取材漫画はこちら

常識も覆す究極の技術、ここにあり!

サプライヤー取材 vol.2 ~三共機工株式会社様~

ミウラplus[ミウラプラス] (miuraplus.com)

ノウハウより、誰がやっても同じものができることが重視されつつあります。

これまでサプライヤーには、独自のノウハウというところを求めてきましたので、ものづくりとしては非常に厳しい時代がやってくるんだろうな、というのは懸念しています。

その点、門田鉄工様は社長から専務に世代交代し、新しい動きをしようとしてますね。

門田鉄工様取材漫画はこちら

彼らの技術力を知らずして、ミウラの製造は語れない!

サプライヤー取材 vol.1 ~株式会社門田鉄工様~

ミウラplus[ミウラプラス] (miuraplus.com)

この先もずっと、我々購買チームが「やはりこの会社に発注したい!」「この会社と継続した取引をしたい!」と思える魅力的な会社でいてほしいです。

全面協力体制にあるサプライヤーに甘えてしまっている。

設計をはじめとした我々社員も気を引き締めるべきだと…

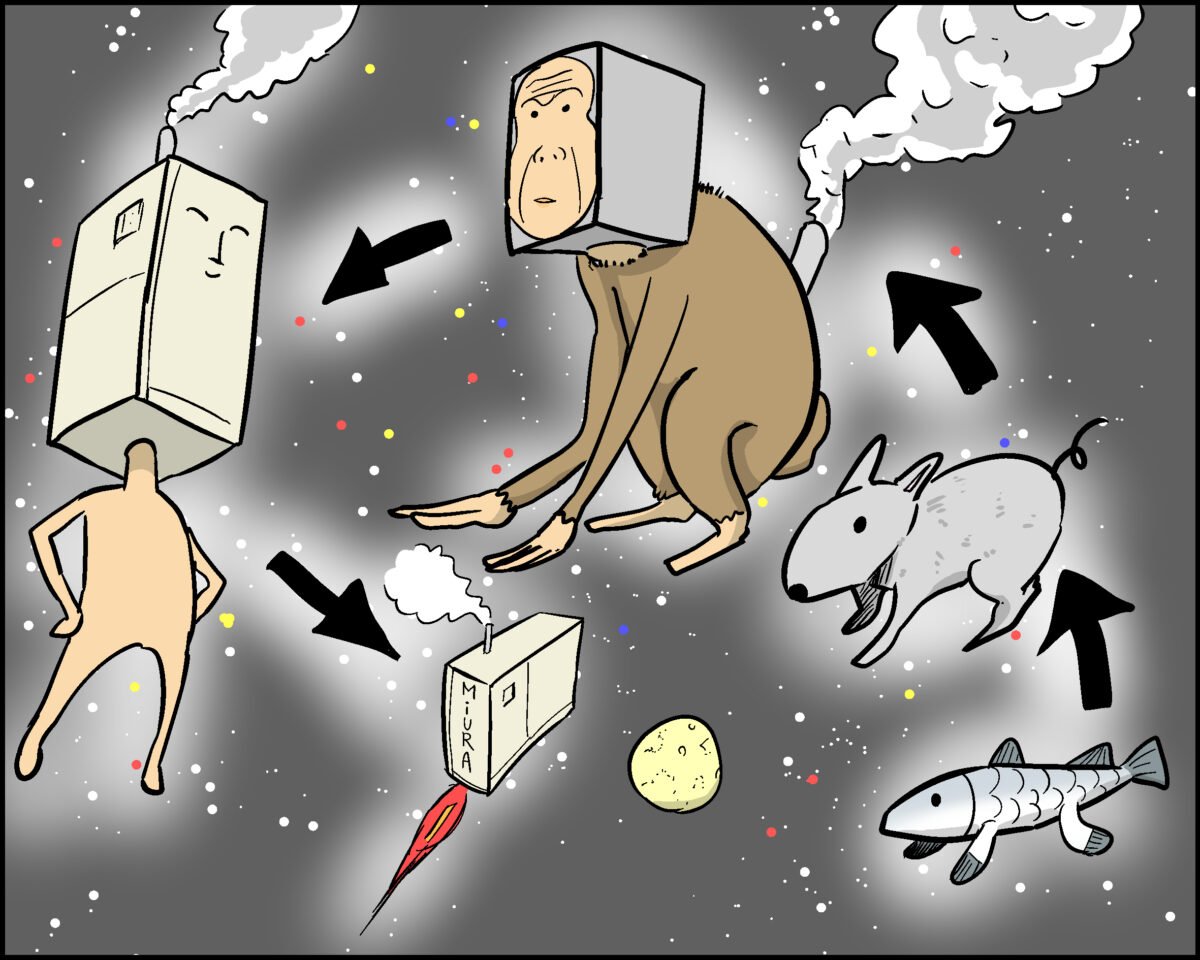

見ル野CHECK!!

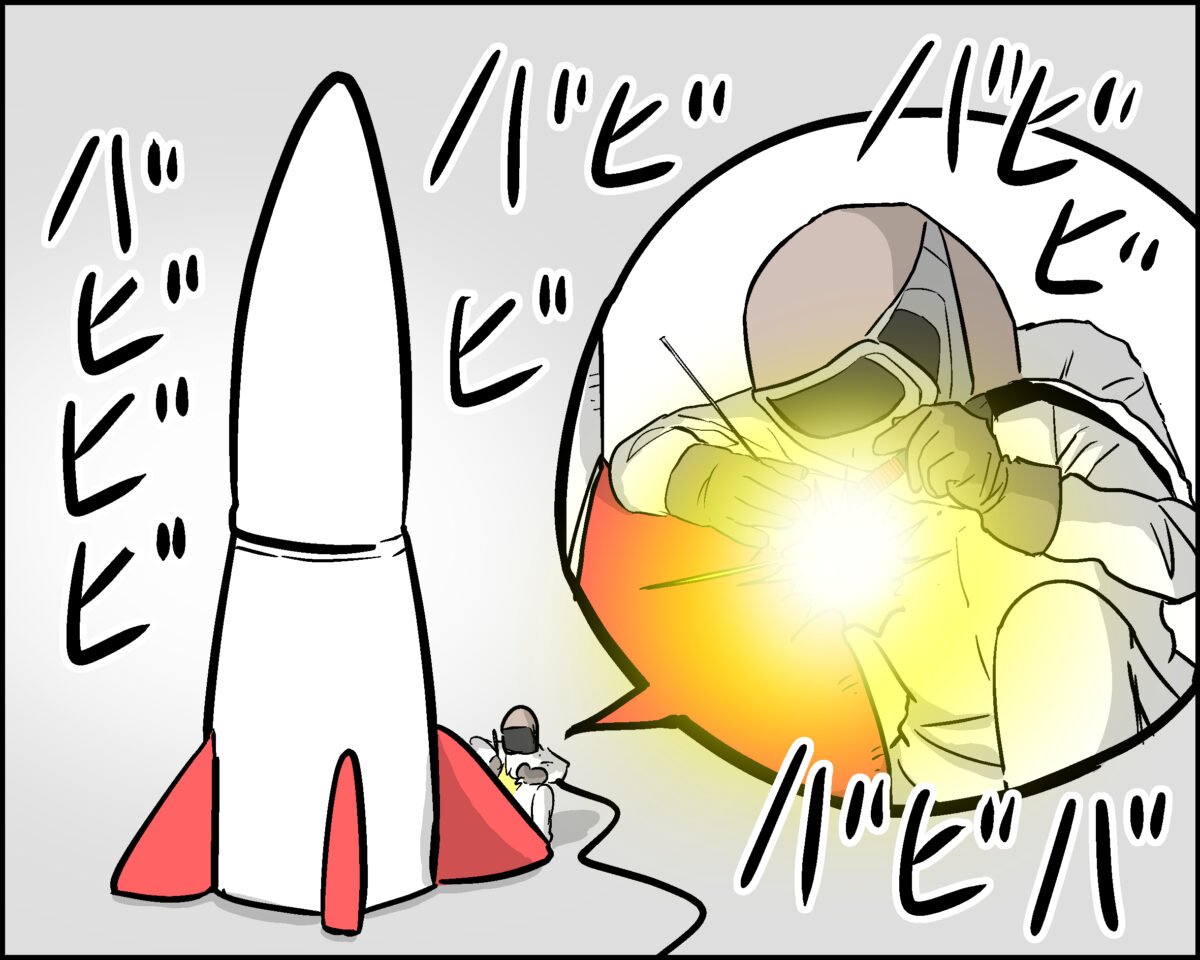

サプライヤーにも未来を意識してほしいのが伝わる。

彼らは、ミウラだけではない事業展開を期待している。その冒険によって世界が開け、互いに新たな道が見えてくるのかもしれない。挑戦すること、恐れず攻めていくことが負けないことであり、進化というものかもしれない。

まるで地球創成からの動物たちの進化にも似ている。海から陸に、哺乳類となって文明を築き、陸から空へ、空から宇宙に行った人間を見ているようだ。

そうだ!現場に行こう!ミウラのものづくり、あるべき姿とは?!

これからのミウラのものづくりをどうしていきたい、など聞かせてください。

精魂込めてデザインした図面が、どのような設備でどのような工夫苦労の中で製造されているのか、現場に足を運んで見て感じて学んでほしいです。「後工程と現場を知る」ことは、必ず次の最適設計に活きて繋がります。ぜひそういった経験を積んでほしいと思います。

現場がわかっている人の図面は、きれいに整っています。見やすいだけでなく、美しいです!

設計と現場を繋げるのは一枚の図面だけですが、それはまさに契約書であり、ラブレターだとも思っています。

設計者の皆さんは、自分の思いがきちんと届いたか、納入された部品を実際に目で見て、答え合わせをしてほしいです。

そして、サプライヤーのフィードバックをちゃんと図面に残すことが、将来の新製品に役立ち、ミウラの財産となり、未来に繋がると思います。

そして、自分の名前を残す図面には、自信と責任を持ってほしいです。

生産品質は、初品には図面を添付して納品しないといけない、とか、品質異常を減らすためにチェックシートが必要、とか、プラスされていくことばかりでした。

ダブルチェック、トリプルチェックってやってるけど、別の誰かがカバーしてくれるだろうって思うから、逆にチェックの精度も下がる。

それらを、いかに減らし、なくすか…それが私の今の課題ですね。

そして、その実現は、創業者の魂の言葉「愛は愛を生み、信は信を生む」の実践にほかならない、と確信しています!

見ル野CHECK!!

坪田氏は机の横に常にヘルメットを置いているという。管理職になってもいつでも現場に駆け付ける準備をしているということだ。持主氏もいつも作業着を着て同じ気持ちで準備しており、松添氏も常に現場を駆け回っているという。

現場主義、現場魂、人との繋がり主義、こんなハイテクな時代になっても大事なものはブレない。これが成長の根幹である。

彼らこそ、ものづくりの勝利を「調達」してくれる存在なのかもしれない。

あとがき

今回、その調達部を代表する3名の猛者たちのお話を聞くことができた。

坪田氏は部長であり、経験豊富ゆえに落ち着いている。すでに写経をやっていること自体が達観している。

持主氏は、ジョークが上手く、盛り上げ役でありながら周りにかなり気を使う人。笑顔の中でも鋭い眼を持っていて細かな所を見ている。

松添氏は、プライベートを完全に楽しむ一方、仕事のスタイルを持っているというケジメのできた方だ。

そんな彼らが、サプライヤーとの関わりや発注する側の心得など、興味深いお話を、未来のビジョンを踏まえながら、包み隠さず語ってくれた。

彼らの話は、ミウラの皆さんだけでなく日本のものづくりの将来にも影響するトリガーとなるだろう。

![ミウラplus[ミウラプラス]](/assets/img/logo.svg)