私の仕事は、みんなの○○につながっている!――機械加工の匠が考える仕事の本質とは

今回のミウラplusでは、ミウラグループの製造会社「株式会社三浦マニファクチャリング(以下:MFG)」で、そうした高精度な加工品を製造している現場の様子をお伝えします。

さらに後半では、それらを手がける「匠」として、国家技能検定の機械加工分野・特級資格を取得している社員3名に、仕事のやりがいや誇り、そしてものづくりに込める思いを語ってもらいました。

この方にお話を伺いました

もりた やすあき森田 泰陽

MORITA Yasuaki

FMM生産部 マシニング課 マシニング課1係/主任

2008年入社

幼いころから”ものづくり”が好きで、特に機械加工に興味があった。入社後は、自らマシニング課への配属を志願して異動。現在はマシニング課の主任として、生産業務と並行して後輩の育成にも力を注ぐ。ミウラグループでは直近で「特級機械加工技能士」の資格を取得した。

趣味は、サイクリングとプラモデルの組み立て。

しらいし まこと白石 誠

SHIRAISHI Makoto

FMM生産部 マシニング課/課長

2004年入社

前職の経験を活かしたいと思い、機械加工の仕事を志望し入社。現在、管理職として現場の生産調整等を行っているが、機械を触る機会が減ってしまったことを少し寂しく感じている。「特級機械加工技能士」の資格取得者。

趣味は、妻に誘われてはじめたソフトバレー。

まるき じゅん丸木 純

MARUKI Jun

大型製缶加工部 大型製缶1課

大型製缶1課1係/係長・大型製缶1課4係/係長 兼務

2003年入社

長くマシニング課で機械加工を行っていたが、現在はマシニング課を離れて大型製缶加工の管理業務を中心に行っている。「特級機械加工技能士」の資格も持つ。

趣味は、社会人になってから始めたバドミントンと学生時代から続けているソフトテニス。

金属の塊から高精度部品を生み出す、旋盤機械加工の技に迫る

「機械加工って、いったいどんなことをしているの?」

そんな疑問を解消するために、まずはマシニング課の皆さんが普段作業を行っている現場を訪ねました。

国家技能検定の実技試験種目にもなっている「NC旋盤作業」の加工技術に迫ります。

”エヌシーせんばん”って、聞き慣れない言葉かもしれないですが、実は金属の塊を精密な部品に変える、すごい技術なんです。

マシニング課1係の森田さんに説明していただきます。

「旋盤機械加工」について教えてください!

それでは、マシニング課が担当している「旋盤機械加工」について、国家技能検定1級の実技課題を例に説明していきます!

今回ご紹介するのは、「NC旋盤作業」です。私たちの多くが受験する種目なのですが、実はこの試験課題、かなり難しくて…みんな苦労しているんです。

旋盤加工とは?

旋盤加工とは、材料を爪で掴んでしっかりと固定し、高速で回転させながら、刃物を当てて削る加工方法です。

—

機械のなかのイメージです。…こんな感じで刃物を当てて、削って形にしていきます。

—

この円柱形の金属が「素材」です。ここから、複雑な形・細かな寸法を削り出す緻密な加工を行い、部品として完成させていきます。

—

こちらは、国家技能検定1級の試験で実際に出題された課題の一例です。

素材と呼ばれる金属の塊を加工して、寸法や形状の精度が求められる部品に仕上げていきます。

資格検定の採点は厳しいのでしょうか?

正直、厳しいですね(笑)。

これらの部品は、互いに組み合わさる構造なのですが、寸法どおりに仕上げなくては正しく組み合わさりません。

さらに、段差なく滑らかに組み合わさることや、外側のネジ切りがガタつくことなくスムーズに噛み合うことも採点基準のひとつです。

実技試験では、公差寸法の基準がとても厳しく、±0.01mm単位の精度が求められます。

資格試験のときは、これらの加工を約5時間で完了しなくてはなりません。

5時間って、パッと聞いた感じでは長く感じられるかもしれませんが、試験をしているとあっという間なんです。この時間内に課題の部品を完成させられるかが、非常に難しいところですね。

ちなみに、NCって何ですか?

NC旋盤のNCとは、Numerical Control(数値制御)の略なんですが、これは、プログラムによって機械の動作を指示し、刃物や加工対象の位置を正確に制御する技術を指します。

旋盤加工には、人が手動で操作するものもありますが、NC旋盤の場合はプログラムによって自動的に加工が行われます。

しかし、ただ単にボタンを押せば製品が完成するというものではありません。

NC旋盤の仕事では、プログラムの作成こそがとても重要な工程で、これには一定の知識と経験が必要となってきます。

普段のお仕事の様子を教えてください!

日常の業務でも、NC旋盤にプログラムを入力し、材料を加工して部品製作するという点では、試験と同じです。

私たちに渡されるのは基本的に完成した部品の図面だけです。

図面を見ながら、どの設備を使うのか、どの刃物を選ぶのか、そしてどの部分から加工していくのか、無数にある選択肢の中から手順や方法など選び、頭の中で加工の流れを組み立てプログラムを作っていくんです。

不思議に思うかもしれませんが、同じ部品を作る場合でも、作る人によって工程が違ってくることは珍しくありません。

こだわるポイントも人それぞれで、そこに経験値が表れますね。

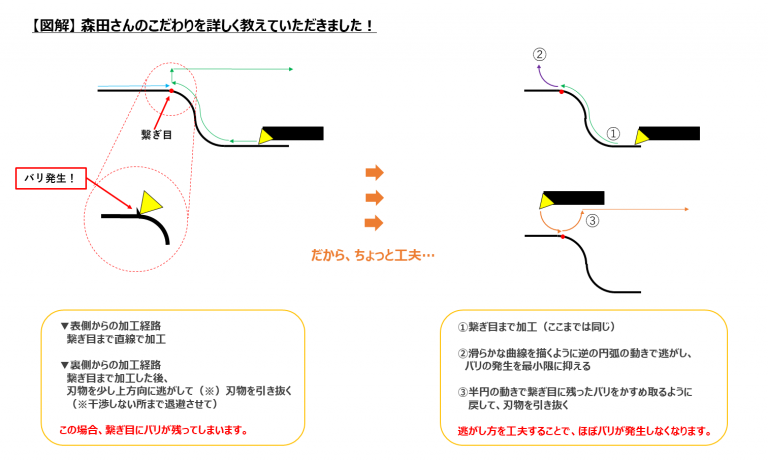

森田さんのこだわりポイントは?

図面には、もちろん「こうしたら綺麗に削れます」といったことも書かれていません。

数種類の刃物を使ったり、同じ刃物でも表と裏で分けて削ったりするんですが、

それぞれのつなぎ目が違和感なくつながるように、現場でひと工夫して加工を施すことにしています。

例えば、この部分。

ここは表と裏のつなぎ目になっているのですが、ただまっすぐ刃物を動かすだけでは、どうしても角が尖ってしまうんです。

そこで、このつなぎ目を削るときに「円弧」と呼ばれる動きを取り入れます。

刃物の動きは少し複雑になりますが、つなぎ目を削る前後の過程を滑らかな線で結ぶことで、角が尖らずに仕上がるんです。

図面上では求められていない加工、仕上がりですが、より滑らかで機能的な仕上がりを追求する中で生まれた、私なりのこだわりです。

経験に基づく判断ですので、必ずしもマニュアル化できるものではありませんが、日々の工夫が仕事のやりがいや自負になっています。

こうした経験の積み重ねは個々の技術を磨き、結果としてミウラの製造力の引き上げにもつながるのかな、と思っています。

ものづくりの醍醐味は、追求の先にある楽しさ!匠の仕事観とは…

ここからは、機械加工分野の国家技能検定「特級」資格を持つ社員3名にご登場いただきます。

資格取得の思い出から、日々の仕事で感じていること、ものづくりにまつわるあれこれまで、じっくり伺っていきます。

匠の皆さん、お尋ねします。特級機械加工技能士の資格取得は、やはり大変でしたか?

機械加工の特級資格を持つメンバーは、MFGでもたった6人しかいませんし、楽な道のりとは言い難いですかねぇ。

でも正直、「匠」と言われても、自分が何かを極めているとは思ってないんです。

この検定には多くの種類があり、ミウラのような製造・加工系のほか、建設・建築、衣服・繊維、食品など幅広い分野にわたります。

なかでも「特級」は最上位の等級で、管理者や監督者に求められる技能・知識を備えていることを証明するものですが…

たしかに、「匠」と呼ばれるのは少し照れくさいですよね。

特級はもちろんですが、私の場合は2級で受けた「NC旋盤」の実技のほうに苦労した記憶です。

実は、2回落ちてましてね(笑)。

*1) 2級や1級は、普通旋盤、NC旋盤、マシニングセンタ作業、フライス盤作業、など多種多様な種目があり、それぞれ個別に受験する。一方、特級は種目ごとに分かれておらず、幅広い知識を問われる。

1回目はプログラムの異常に手間取ってしまって時間が足りませんでした。

2回目はプログラムを間違えて作成しちゃって…ネジ加工のときに素材に刃物が食い込んでしまって、即終了。

NC旋盤は、プログラムをいかに正確に打ち込んで、作業をこなしていくかが重要だから、毎晩ノートにプログラムを書き込んでから寝ていました。

最初はひととおり書き終えるのに2時間ほどかかっていましたが、ノート一冊分を書き終わる頃には40分くらいで書き終えるようになっていましたね。

マシニング課に異動して7ヶ月くらいで受験することになったんですが、まだ経験も浅くて通常の仕事にも戸惑っている中で、プログラムを打ち込んでいく練習をしていました。

しかも、練習を始めたのが、試験日の1ヶ月くらい前…。いつもプログラムの練習と試験の勉強を遅くまでやっていました。

今でこそ違うけど、当時は「失敗して苦労して学ぶ」っていう社風というか雰囲気があったから。

マシニング課でも、「技術は目で盗め」ってところが多少なりともあったかな。

実技試験に向けて勉強や練習を重ねることで、仕事の流れが一気につかめるようになるし。

時代が進んでも、自分でコツコツ学ぶ姿勢は、やっぱり避けられないと思います。

私も苦手だった旋盤を克服したくて2級を受けたようなものだから。

高校のときから変に苦手意識があったんだよね。

やっぱり2級の壁はあると思います。

なんでも、ひと通り習得するまでが一番つらい時期ですよ。

はじめに話題になった「匠」という呼び方は、これまでの経験や実績も踏まえたうえで、称号のように与えられている、って考えることができるかもしれませんね。

自分で成長を感じた瞬間はどんなときですか?

それを丸木さんに見てもらって、「OK!いいじゃない!」って合格をもらえたときには本当に嬉しくて。自信につながりましたね。

入社後しばらくして、私は小さなマシニングセンタ*2を任せられていました。

まだ、全然仕事が分かっていないとき、それこそ加工の「か」の字も分からない時期に、当時の上司から治具*3の図面を渡されて。

「時間がかかってもいいから、自分で考えて作ってみて」って言われました。

設備の説明書を自宅に持ち帰り、家でもプログラムの勉強をして…工具の選定から加工条件の算出まで、ひとつひとつ形にしていきました。

その経験が自信につながったし、今の自分の基礎になっていると思います。

当時は課題が次々出されて大変なこともあったけど、この経験からものづくりの楽しさを知ることができた気がします。

*2) マシニングセンタ:金属などの素材を、コンピューター制御で自動的に削ったり穴を開けたりする高精度な工作機械。複数の加工を1台でこなせるため、製造現場では欠かせない存在。NC旋盤が円筒形の素材を回して削るのに対し、マシニングセンタは工具を回して平面や立体形状を加工する。

*3) 治具:製造工程で使われる補助器具。加工する部品をしっかり固定し、正確な位置に導くことで、作業の精度や効率を高める。ものづくりの現場では欠かせない存在で、MFGでも内作することが多い。

二人も話していたように、「モノにする」って大事ですよね。

自分で理解したうえで実際にできるようになると、自信につながるし、そうすると仕事が楽しくなると思います。

匠の皆さんが考える匠とは?

それを見て、どの設備でどう加工していくか、どの刃物を選びどの順番で使うかなど、素材から加工部品に変わっていく流れをひと通り頭の中でイメージできて、要求どおりの精度に仕上げる技術のある人が「匠」だと思います。

図面どおりにいいものを作ることは当然だけど、その中に自分なりのこだわりを反映させること。

設計者の要求に対して「どうプラスアルファで返せるか」を考えて形にできる人が、匠なんじゃないかなって思います。

あとは、いろんなところからの困りごとや相談を受けたとき、「どうにかしてやるぞ!」っていう姿勢があるかどうか。

まずは頼られるってこと自体が、人に認めてもらっている証ですし、頼られたらやっぱり、これまでの経験とか知識を総動員して「応えたい」って思う。

この繰り返しが匠を育てていくのかもしれません。

機械加工の魅力について教えてください。

特級の資格を取得していても、上にはいくらでも上がいる世界です。

それでも、ミウラのものづくりを担うプロフェッショナルとして、責任と誇りを持ち、自社に合ったものづくりを追求することに楽しさを感じています。

精度の求められる部品を作っていることに自信を持っていますし、自分が作ったものが誰かの役に立っていると感じられると、やりがいを感じます。

この仕事は奥が深いので、後輩には自分なりのこだわりを持って取り組んでほしいと思っています。

特に失敗したときは「なんでこうなったんだろう?」と疑問を持ち、自分なりに考えを深めてほしいと思っています。

そうしたら理解度も違うし、理解できたらやっぱり自信につながるよね。

さっきも言ったけど、自信がついてきたら仕事は楽しくなる。

これから入社してくれる人を含め、若い人にはまずは自信につながる仕事をしてほしいなって思いますね。

そこから楽しさはどんどん広がっていくから。

私たちの仕事が社会にもたらすものとは?

例えば、誰かが「これ欲しい」と思ったとき…多くの場合は、それが作られる過程にミウラの製品が関わっている。

たとえばだけど、コンビニで買うサンドイッチや、おにぎりの具のツナマヨネーズ。その中のマヨネーズを作る工程にも、きっとミウラの製品は活躍している。

そうやって、誰かの手に届いた「幸せ」の裏側には、ミウラの製品がある。

その製品の中には、私の仕事も詰まっているんです。

「あ!私たちは、みんなに幸せを届けるために仕事をしてるんだ。」って。

でも、その研修では誰にもシェアせずに、自分の気づきメモにだけ書いて帰ってきました。

とにかく。

この仕事は、自分の技能や知識を磨くたびに、より良い社会や世の中に貢献できる――そんなふうに感じられる、いい仕事だと思うんです。

きっとそうやって、ものづくりがますます楽しくなるし、誰かの役に立っているって実感できることで、自分の仕事に誇りを持てるようになるんでしょうね。

あとがき

ミウラのものづくりに対するこだわりを、全身で感じた取材でした。

「こだわり」や「探究心」は、誰かに押し付けられるものではなく、自分の内側から湧き上がるもの…。

その道のプロフェッショナルとして、考えを深め、追求していくことが、匠の第一歩なのだと感じました。

そして、「日々の仕事は社会や世の中の幸せにつながっている」!

この言葉を胸に、自分の仕事に誇りを持って働いていきたいと思います。

皆さんありがとうございました!

【公式】Instagram(@miura_mfg)では、

ミウラのものづくりの裏側や社員の日常を発信中!

ぜひ覗いてみてくださいね。

![ミウラplus[ミウラプラス]](/assets/img/logo.svg)